梭式窑作为间歇窑的一种,具有占地面积小、一次性投资少、生产灵活等优点。受到广大中小企业的青睐,广泛应用于陶瓷、耐火砖、金属热处理等行业。以及化学材料的烧制、烘焙和干燥。它也可以用于烧结玻璃。然而,现有的梭式窑在烧制过程中容易出现倒胚和炸胚,浪费率大大增加。并且在砖块进入窑炉之后,砖块必须在窑炉的氧化段中被氧化。在氧化段,生坯发生最剧烈的物理和化学反应,其过程控制将直接影响产品的外观和内部质量。配方中的泥浆含有有机物。有时添加有机添加剂以提高泥浆的悬浮性、流动性和强度。这种有机物在烧制过程中被加热和氧化。同时,体内还含有一些碳酸盐和铁化合物等杂质,它们在一定温度下被氧化分解,释放出CO2或SO2。碳的氧化从大约400°C开始,通常燃烧到900°C或更高。如果燃烧不完全,它将留在绿色的身体中,并形成黑色的核心或黑点。

还可以形成烟雾、气泡和针孔。

为了解决上述问题,本发明的目的是提供一种用于烧制铬刚玉砖的梭式窑。窑体通过风管均匀分布,避免了窑体内水汽对砖体质量的不利影响。铬刚玉砖入窑烧制后,成品密度高,耐磨性好。大大降低了成品的报废率,延长了成品的使用寿命。

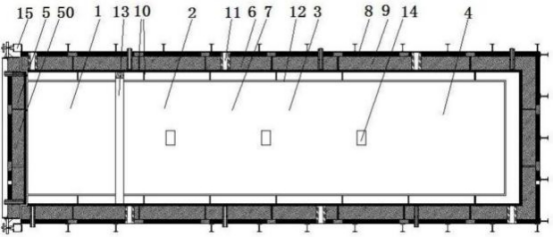

图1为本实用新型梭式窑结构示意图。

1.干燥段2.预热段3.焙烧段4.冷却段5.密封门

6.侧壁7.窑身8.外壳9.夹层10.托辊

11.烟道12.风管13.中门14.喷口15.鼓风机

50.凸起部分

技术解决方案:

1.新型梭式窑依次包括干燥段、预热段、焙烧段和冷却段。干燥部分1、预热部分2、焙烧部分3和冷却部分4的空腔宽度相同。该窑包括一个密封的门5和一个侧壁6。密封门的内侧具有凸起部分50,并且凸起部分和侧壁彼此配合以形成窑体7,窑体7具有在窑体外侧的外壳8和形成在两者之间的夹层9。支撑辊10设置在中间层中,并且设置多个烟道11。风管12通过支撑辊安装在窑体中。

2.中间门13设置在干燥部分和预热部分之间的边界处。中间门由上方的天花板组件固定,并连接到电机,电机通过电机控制中间门的提升。干燥段和预热段通过中门分开,准确控制砖的温度,进一步提高成品质量。

3.在侧壁的中间开口有多个喷出口14。通过喷嘴对窑体进行加热,实现砖的烧制。

4.喷射口与外部助燃通道相连接。为喷口提供足够的燃料。

5.夹层采用耐火保温填料填充。有效隔热,降低窑体与窑壳之间的导热效应,提高热利用率。

6.鼓风机15连接到空气入口和出口,并且变频器连接到鼓风机。

7.风管上设有出风口。将空气均匀地分配到窑中。

8、在窑体内壁上设置有热反射层。进一步提高热利用率。

新型窑炉的优点

空气通道的空气入口和出口沿着密封门的边缘延伸到窑的外部。窑炉通过风管均匀分布,在窑体内形成连续的热气流,带走了火砖烧制过程中产生的水分,使水分高效蒸发,避免了窑体内的水蒸气。它对砖的质量有负面影响,并大大降低了成品的报废率